Zuivere koolstofgeweven stof vertegenwoordigt een hoeksteenmateriaal in geavanceerde composiettoepassingen en biedt uitzonderlijke sterkte-gewichtsverhoudingen, maatvastheid en ontwerpflexibiliteit. Het selecteren van de optimale specificaties vereist echter een zorgvuldige afweging van meerdere technische parameters die de prestaties in uiteindelijke toepassingen rechtstreeks beïnvloeden. Deze uitgebreide gids onderzoekt de kritische factoren – van weefpatronen en gewichtsoverwegingen tot vezelmodulus en harscompatibiliteit – die ingenieurs en ontwerpers moeten evalueren bij het specificeren pure koolstof geweven stof voor toepassingen in de lucht- en ruimtevaart, de automobielsector, de industrie en de sportartikelen.

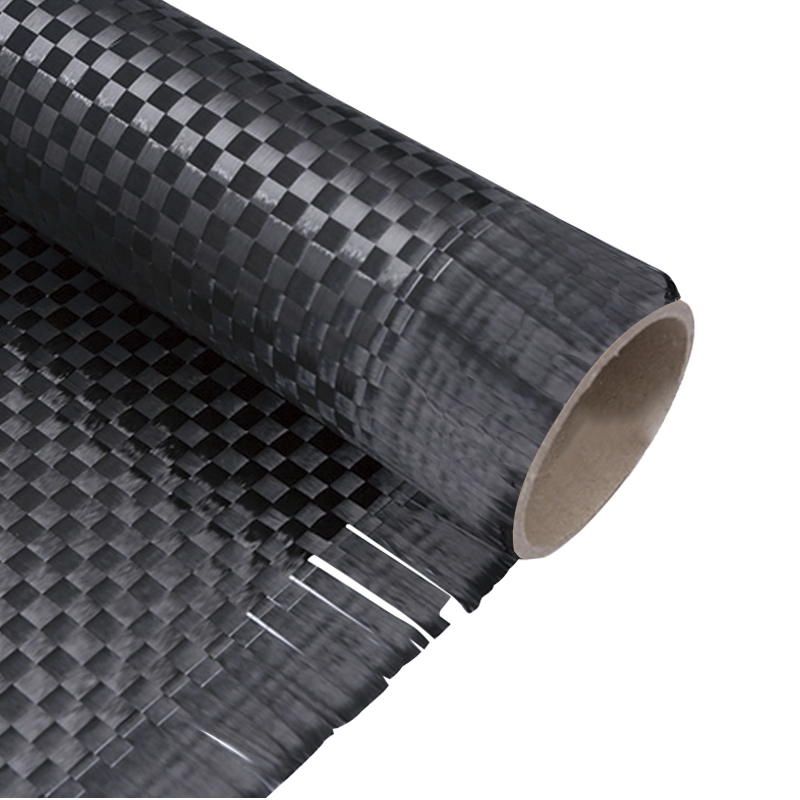

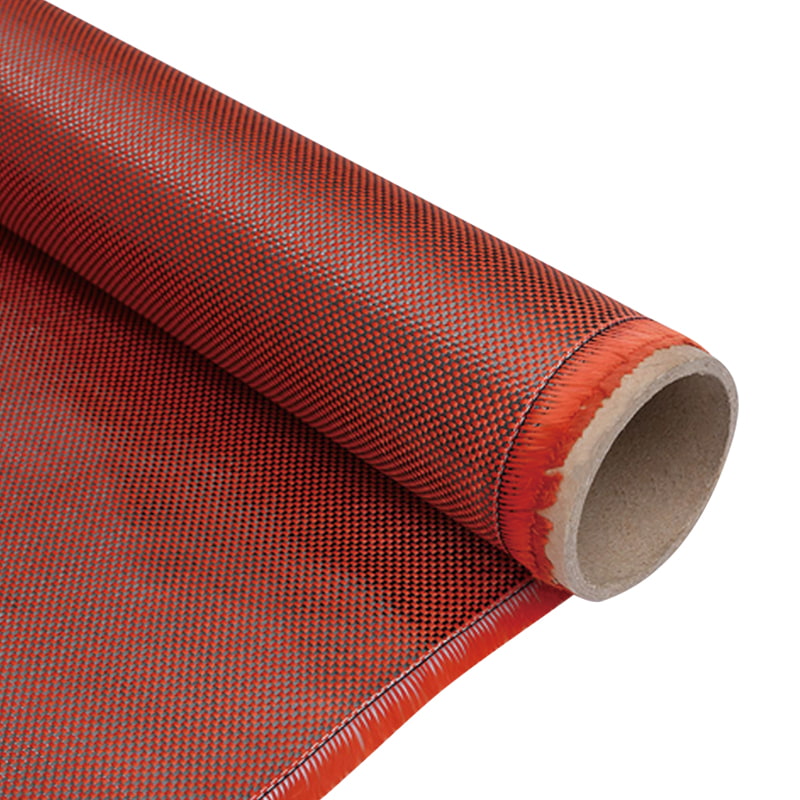

Slijtvaste en hoge temperatuurbestendige koolstofvezel keperstof

Belangrijke specificatieparameters begrijpen

Het juiste selecteren pure koolstof geweven stof begint met het begrijpen van de fundamentele specificatieparameters die de materiaalprestaties bepalen. Deze parameters werken op complexe manieren samen om de hanteringseigenschappen, mechanische eigenschappen en geschiktheid van de stof voor specifieke productieprocessen te bepalen. Naast het basisgewicht en de basisdikte hebben overwegingen zoals de draadgrootte, de weefarchitectuur en het aantal vezels per oppervlakte-eenheid een aanzienlijke invloed op de drapeerbaarheid, de harsopname en de uiteindelijke prestaties van het composiet.

- Oppervlaktegewicht (GSM): Gemeten in grammen per vierkante meter geeft dit de materiaaldichtheid aan en heeft het een directe invloed op de dikte en het gewicht van de uiteindelijke composieten.

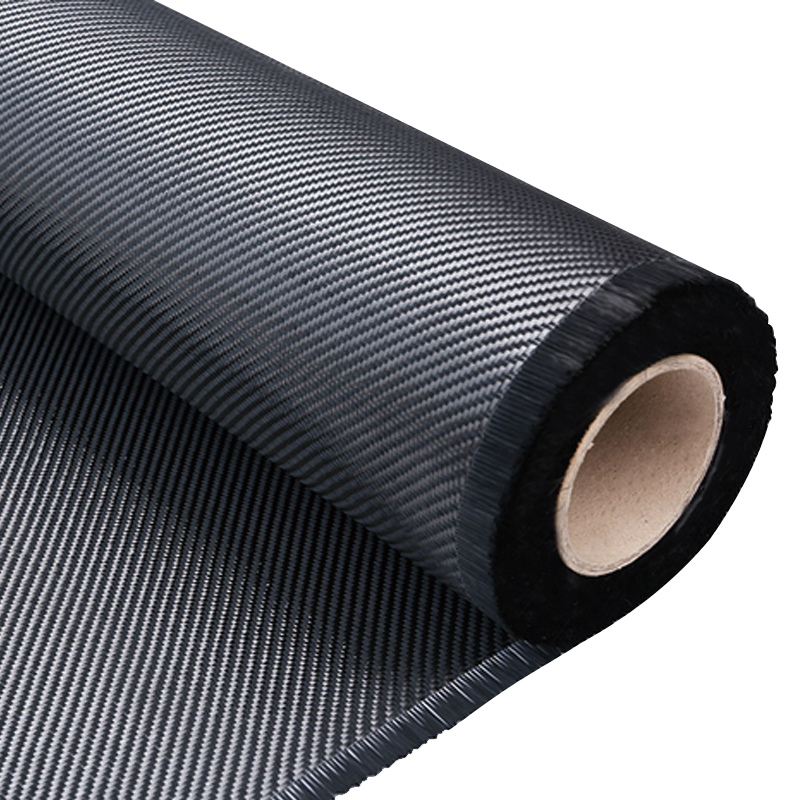

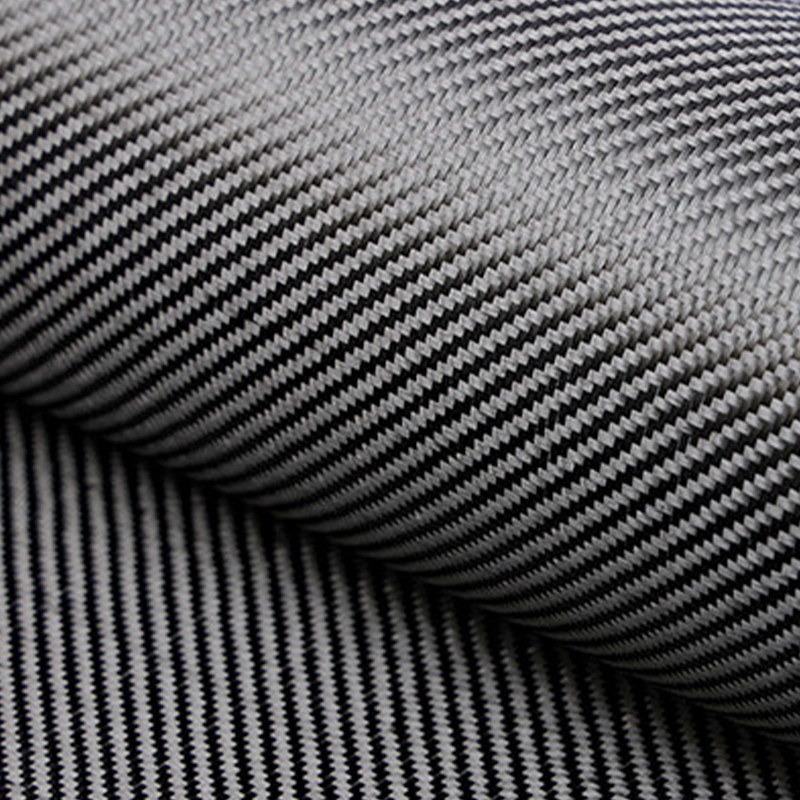

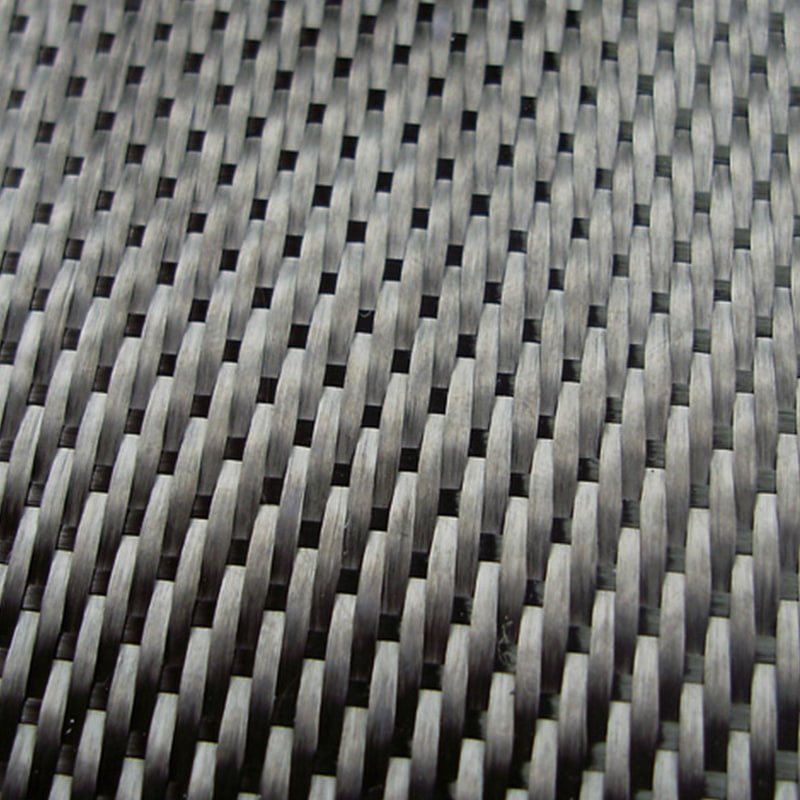

- Type weefpatroon: Veel voorkomende patronen zijn onder meer effen, twill- en satijnbindingen, die elk verschillende drapeereigenschappen en mechanische eigenschappen bieden.

- Vezelmodulus: Variërend van standaardmodulus tot ultrahoge modulus, dit bepaalt de stijfheid en het draagvermogen.

- Draadtelling: Het aantal garens per inch in zowel schering- als inslagrichting beïnvloedt de stabiliteit van het weefsel en de harsverdeling.

- Stofbalans: Uitgebalanceerde stoffen hebben een gelijk aantal vezels in beide richtingen, terwijl onevenwichtige weefsels de eigenschappen optimaliseren voor specifieke belastingsomstandigheden.

Weefpatroonselectie en prestatie-implicaties

Het weefpatroon van pure koolstof geweven stof heeft een fundamentele invloed op zowel de productiekenmerken als de uiteindelijke composietprestaties. Platbindingen bieden maximale stabiliteit en gebruiksgemak, maar hebben een beperkte drapering, terwijl complexe satijnbindingen een superieure aanpassing aan complexe contouren bieden, ten koste van een enigszins verminderde stabiliteit. Het begrijpen van deze afwegingen is essentieel voor het afstemmen van de fabric-architectuur op specifieke toepassingsvereisten, productieprocessen en prestatieverwachtingen.

- Platbinding (1x1): Maximale stabiliteit, eenvoudigste patroon, uitstekend geschikt voor vlakke panelen en eenvoudige rondingen.

- Keperbinding (2x2, 4x4): Betere drapering dan platbinding, opvallend diagonaal patroon, goede slagvastheid.

- Satijnweefsel (4HS, 8HS): Uitstekende drapeerbaarheid, verminderde krimp voor verbeterde mechanische eigenschappen, ideaal voor complexe mallen.

- Unidirectionele stoffen: Maximale sterkte in primaire richting, vaak gecombineerd met lichtgewicht achterkant voor handling.

- Hybride weefsels: Aangepaste patronen die specifieke eigenschappen optimaliseren, zoals torsiestijfheid of slagvastheid.

Vergelijkende analyse van koolstofvezelmodulusopties

De modulus van de koolstofvezels die worden gebruikt pure koolstof geweven stof heeft een aanzienlijke invloed op de stijfheid, sterkte en kostenoverwegingen. Stoffen met standaardmodulus bieden een uitstekende balans tussen eigenschappen voor de meeste toepassingen, terwijl opties met middelhoge, hoge en ultrahoge modulus geleidelijk toenemende stijfheid bieden voor gespecialiseerde toepassingen waarbij maatvastheid onder belasting van het grootste belang is. De onderstaande tabel vergelijkt de belangrijkste kenmerken over het modulusspectrum:

| Modulustype | Trekmodulus (GPa) | Treksterkte (MPa) | Typische toepassingen | Kostenfactor |

| Standaardmodulus | 230-240 | 3.500-5.000 | Algemeen gebruik, auto-industrie, sportartikelen | 1x (basislijn) |

| Tussenliggende modulus | 280-300 | 5.000-7.000 | Secundaire structuren voor de lucht- en ruimtevaart, prestatie-automobiel | 1,5-2x |

| Hoge modulus | 350-400 | 4.000-5.500 | Primaire structuren in de lucht- en ruimtevaart, satellietcomponenten | 3-5x |

| Ultrahoge modulus | 500-600 | 3.500-4.500 | Ruimtevaarttoepassingen, gespecialiseerde sportartikelen | 7-12x |

Deze vergelijking laat zien waarom het begrijpen van de modulusvereisten cruciaal is voor het optimaliseren van zowel de prestaties als het budget bij de selectie pure koolstof geweven stof .

Overwegingen met betrekking tot oppervlaktegewicht voor verschillende toepassingen

Het oppervlaktegewicht van pure koolstof geweven stof , meestal gemeten in gram per vierkante meter (GSM), heeft een directe invloed op de dikte van het laminaat, de structurele prestaties en productieprocessen. Lichtere stoffen (100-200 GSM) bieden superieure aanpasbaarheid aan complexe contouren en zijn ideaal voor het creëren van dunne, uiterst nauwkeurige componenten, terwijl zwaardere gewichten (400-600 GSM) een efficiënte opbouwdikte bieden voor structurele toepassingen. Om het juiste gewicht te selecteren, moeten productieoverwegingen in evenwicht worden gebracht met structurele vereisten en gewichtsdoelstellingen.

- Ultralicht (80-150 GSM): Ideaal voor delicate componenten, oppervlaktelagen en toepassingen die maximale detailresolutie vereisen.

- Lichtgewicht (150-250 gsm): Veelzijdig assortiment geschikt voor de meeste sportartikelen, carrosseriepanelen en lucht- en ruimtevaartinterieurs.

- Gemiddeld gewicht (250-400 GSM): Efficiënt voor structurele toepassingen, met goede dikteopbouw en beheersbare drapeereigenschappen.

- Zwaargewicht (400-600 GSM): Maximale efficiëntie voor dikke laminaten, maar met verminderde vervormbaarheid aan complexe vormen.

- Aangepaste gewichtscombinaties: Hybride lay-ups met meerdere gewichten optimaliseren specifieke delen van composietstructuren.

Toepassingsspecifieke specificatierichtlijnen

Verschillende toepassingen vereisen een gespecialiseerde aanpak pure koolstof geweven stof specificatie, met overwegingen variërend van naleving van de regelgeving tot prestaties onder specifieke omgevingsomstandigheden. Lucht- en ruimtevaarttoepassingen geven doorgaans prioriteit aan gecertificeerde materialen met traceerbare stambomen, terwijl toepassingen in de automobielsector prestatie-eisen in evenwicht brengen met kostenoverwegingen en productiedoorvoer. Het begrijpen van deze toepassingsspecifieke vereisten zorgt voor een optimale materiaalkeuze voor elke unieke gebruikssituatie.

- Lucht- en ruimtevaartcomponenten: Focus op gecertificeerde materialen, schadetolerantie en vermoeidheidsprestaties met nauwkeurige documentatievereisten.

- Automobielstructuren: Breng prestaties in evenwicht met kostendoelstellingen, rekening houdend met de cyclustijdvereisten voor productie van grote volumes.

- Sportartikelen: Benadruk trillingsdemping, slagvastheid en gewichtsoptimalisatie voor specifieke atletische disciplines.

- Industriële toepassingen: Geef prioriteit aan chemische bestendigheid, thermische stabiliteit en duurzaamheid op lange termijn in zware omstandigheden.

- Consumentenelektronica: Focus op EMI-afschermingseigenschappen, maatvastheid en esthetische eisen aan de oppervlakteafwerking.

Overwegingen bij compatibiliteit van fabricageprocessen

De selectie van pure koolstof geweven stof moeten aansluiten bij het beoogde productieproces, aangezien verschillende fabricagemethoden specifieke eisen stellen aan de verwerkingseigenschappen van de stof, harscompatibiliteit en verwerkingsparameters. Vacuümzakprocessen werken doorgaans het beste met strakkere weefsels die bestand zijn tegen het doorlekken van hars, terwijl harstransfergieten een meer open architectuur vereist die het volledig vullen van de matrijs mogelijk maakt. Het begrijpen van deze processpecifieke vereisten voorkomt productieproblemen en zorgt voor een optimale composietkwaliteit.

- Prepreg lay-upprocessen: Vereisen specifieke harscompatibiliteit en gecontroleerde kleef-/drape-eigenschappen voor geautomatiseerde lay-out.

- Harsoverdrachtgieten (RTM): Vraag naar open geweven architecturen met consistente permeabiliteit voor het volledig vullen van mallen.

- Vacuüminfusie: Werkt het beste met weefsels met gemiddelde dichtheid die de harsstroom in balans houden met weerstand tegen uitwassen.

- Autoclaafverwerking: Vereist stoffen die de maatvastheid behouden onder hoge druk- en temperatuurcycli.

- Compressiegieten: Profiteer van zwaardere oppervlaktegewichten die zorgen voor een efficiënte dikteopbouw in matched-matrijsprocessen.

Strategieën voor kosten-prestatie-optimalisatie

Optimaliseren van de kosten-prestatieverhouding bij de selectie pure koolstof geweven stof vereist een zorgvuldige analyse van zowel de directe materiaalkosten als de gevolgen voor de verwerking. Stoffen met standaardmodulus bieden doorgaans de beste waarde voor algemene toepassingen, terwijl strategisch gebruik van materialen met hogere prestaties op kritieke gebieden de algehele prestaties van componenten kan maximaliseren zonder de kosten proportioneel te verhogen. Verschillende strategieën kunnen helpen om budgettaire beperkingen in evenwicht te brengen met technische vereisten.

- Hybride materiaalbenaderingen: Combineer stoffen met standaardmodulus met strategische plaatsing van hoogwaardige materialen op kritieke spanningsgebieden.

- Paneeloptimalisatie: Gebruik analysegestuurde specificatie van verschillende gewichten en weefsels over één component.

- Overwegingen voor procesefficiëntie: Selecteer stoffen die de arbeidsintensiteit verminderen door verbeterde hantering of snellere verwerking.

- Minimalisatie van schroot: Kies standaardbreedtes en -gewichten die overeenkomen met de afmetingen van de componenten om materiaalverspilling te verminderen.

- Totale kostenanalyse: Evalueer de volledige impact op de productiekosten in plaats van u uitsluitend te concentreren op de materiaalprijs per vierkante meter.

Veelgestelde vragen

Wat zijn de belangrijkste verschillen tussen 3K- en 12K-koolstofgeweven stoffen?

De aanduiding "K" in pure koolstof geweven stof verwijst naar het aantal individuele filamenten in elke kabel, waarbij 3K 3.000 filamenten aangeeft en 12K 12.000 filamenten per kabel aangeeft. Hoewel de fundamentele materiaaleigenschappen vergelijkbaar blijven, produceren 3K-stoffen doorgaans fijnere oppervlakteafwerkingen met duidelijkere weefpatronen, waardoor ze de voorkeur verdienen voor zichtbare cosmetische toepassingen. 12K-stoffen bieden over het algemeen betere drapeereigenschappen en snellere bevochtiging, terwijl ze kosteneffectiever zijn voor structurele toepassingen waarbij oppervlakte-esthetiek secundair is. De keuze tussen deze omvat het balanceren van esthetische vereisten, productieoverwegingen en budgetbeperkingen.

Hoe beïnvloedt het weefpatroon de mechanische eigenschappen van koolstofweefsel?

Weefpatroon heeft een aanzienlijke invloed op de mechanische eigenschappen van pure koolstof geweven stof door het effect ervan op het krimpen van vezels - de golving van vezels als ze over en onder elkaar passeren. Platbindingen, met de hoogste kroes, vertonen doorgaans lagere mechanische eigenschappen maar maximale maatvastheid. Satijnen weefsels minimaliseren het krimpen, waardoor meer van de inherente vezelsterkte en stijfheid behouden blijft, maar met verminderde stabiliteit tijdens het hanteren. Twill-weefsels bieden een middenweg, waarbij mechanische eigenschappen in evenwicht worden gebracht met hanteringseigenschappen. Het optimale patroon hangt af van de specifieke belastingsomstandigheden, het productieproces en de prestatieprioriteiten voor elke toepassing.

Welke factoren bepalen het juiste oppervlaktegewicht voor een specifieke toepassing?

Het selecteren van het juiste oppervlaktegewicht voor pure koolstof geweven stof omvat het analyseren van meerdere toepassingsspecifieke factoren, waaronder structurele vereisten, gewichtsdoelstellingen, mogelijkheden van het productieproces en geometrische complexiteit. Dunnere stoffen (lagere GSM) zorgen doorgaans voor een betere aanpassing aan complexe contouren en maken een nauwkeurigere stapeling van de lagen mogelijk voor geoptimaliseerde mechanische eigenschappen. Zwaardere stoffen zorgen voor een efficiënte dikteopbouw, maar draperen mogelijk niet effectief in krappe stralen. Als algemene richtlijn geldt dat complexe geometrieën vaak profiteren van meerdere lagen lichtere stoffen, terwijl eenvoudigere vormen zwaardere materialen kunnen gebruiken om de lay-uptijd te verkorten en laaginterfaces te minimaliseren.

Hoe belangrijk is de stofbalans in koolstofgeweven materialen?

De balans van de stof – de verhouding van de vezels in de schering- en inslagrichting – is een kritische overweging bij de keuze pure koolstof geweven stof voor toepassingen met specifieke laadpatronen. Uitgebalanceerde stoffen (doorgaans een verhouding van 1:1) bieden uniforme eigenschappen in beide richtingen, waardoor ze geschikt zijn voor toepassingen met multidirectionele of onvoorspelbare belasting. Ongebalanceerde stoffen optimaliseren de vezeloriëntatie voor specifieke belastingsomstandigheden, zoals voornamelijk unidirectionele belasting, waardoor mogelijk het gewicht wordt verminderd terwijl de prestaties behouden blijven. De beslissing moet worden genomen op basis van een gedetailleerde spanningsanalyse van het onderdeel en inzicht in de primaire belastingspaden binnen de constructie.

Met welke certificeringsnormen moet ik rekening houden voor lucht- en ruimtevaarttoepassingen?

Lucht- en ruimtevaarttoepassingen van pure koolstof geweven stof vereisen doorgaans naleving van strenge certificeringsnormen die materiaalconsistentie, traceerbaarheid en betrouwbaarheid van de prestaties garanderen. Belangrijke normen zijn onder meer NADCAP-accreditatie voor materiaalfabrikanten, die de naleving van kwaliteitssystemen in de lucht- en ruimtevaart bevestigt, en specifieke materiaalspecificaties zoals gepubliceerd door Airbus (AIMS), Boeing (BMS) of andere vliegtuigfabrikanten. Bovendien vereisen stoffen die bedoeld zijn voor primaire structuren over het algemeen kwalificatie onder relevante regelgevingskaders zoals FAA (Federal Aviation Administration) of EASA (European Union Aviation Safety Agency) vereisten, met uitgebreide documentatie van materiaaleigenschappen, verwerkingsparameters en batch-tot-batch consistentie.

Nederlands

Nederlands