Het meedogenloze streven naar efficiëntie, prestaties en veiligheid in de auto-industrie heeft een materiaalrevolutie teweeggebracht, waarbij de focus is verlegd van traditionele metalen naar geavanceerde composieten. Aan de frontlinie van deze verschuiving staat Zuivere koolstofgeweven stof . Dit technische materiaal, ooit beperkt tot de ruimtevaart en de elite-motorsport, wordt nu steeds belangrijker in hoogwaardige straatauto's en toekomstige mobiliteitsoplossingen. Deze analyse gaat diep in op de veelzijdige voordelen van geweven koolstofweefsel en onderzoekt hoe de unieke eigenschappen ervan het ontwerp en de productie van auto's opnieuw vormgeven.

Zeer flexibele unidirectionele UD-versterkingsstof van koolstofvezel

Het materiaal definiëren: wat is Zuivere koolstofgeweven stof ?

Voordat u de voordelen ervan beoordeelt, is het essentieel om te begrijpen wat dit materiaal is. Zuivere koolstofgeweven stof is een textiel dat is gemaakt door strengen koolstofvezels met elkaar te verweven, elk samengesteld uit dunne, stevig gebonden koolstofatomen. Deze stoffen worden niet alleen gebruikt; ze zijn geïmpregneerd met een polymeerhars (zoals epoxy) om een koolstofvezelversterkt polymeer (CFRP) composiet te vormen. Het geweven materiaal zorgt voor de sterkte en stijfheid, terwijl de harsmatrix de vezels samenbindt, belastingen overdraagt en de omgevingsweerstand van het composiet bepaalt.

De anatomie van een koolstofvezelweefsel

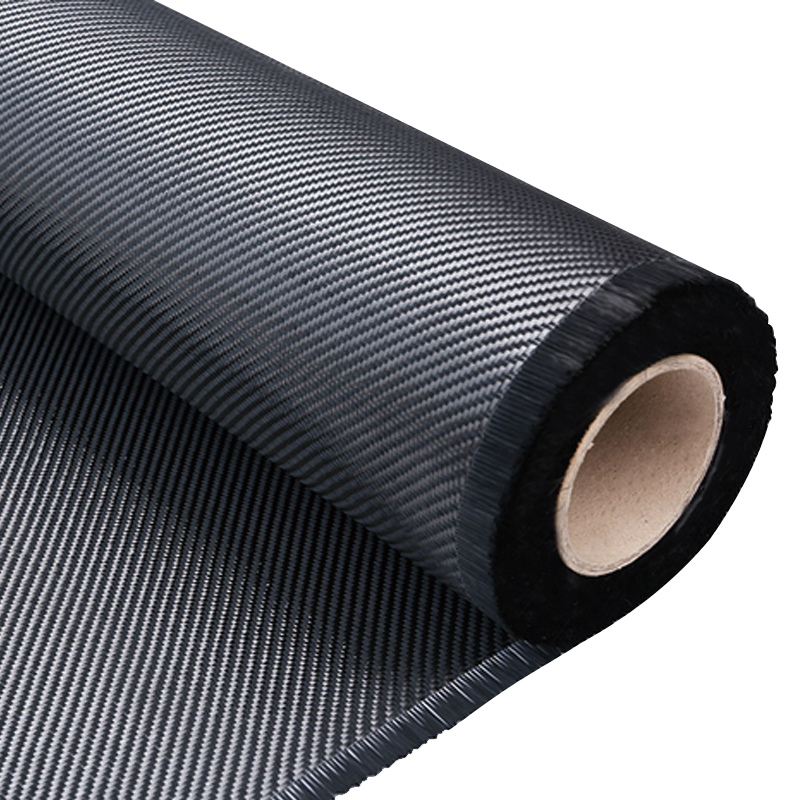

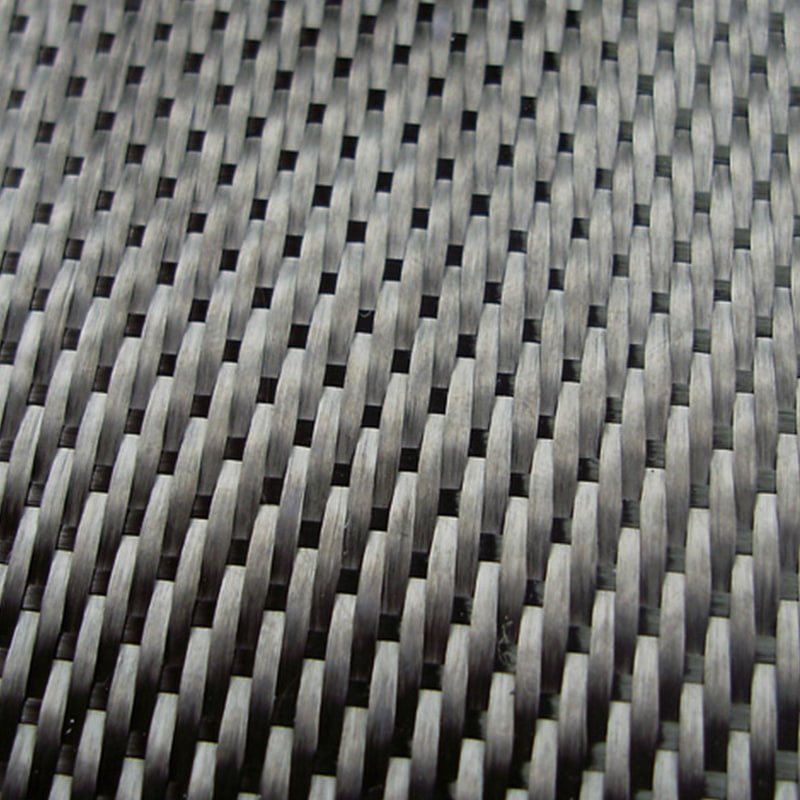

De fundamentele eenheid van koolstofweefsel is het filament, dat tot een touw is gebundeld. Deze kabels worden vervolgens op industriële weefgetouwen tot vlakke platen geweven. De specifieke manier waarop deze strengen met elkaar verweven zijn, bepaalt de hanteringseigenschappen, de drapering en de mechanische eigenschappen van de stof.

- Filamenten: Extreem dunne strengen koolstof, meestal duizenden samengebundeld om een touw te vormen.

- Slepengrootte: Aangegeven met een getal zoals 3K of 12K, dat het aantal filamenten aangeeft (bijvoorbeeld 3.000 of 12.000) in een enkele kabel.

- Weefpatroon: Het architecturale patroon gecreëerd door het verweven van ketting- (longitudinale) en inslagkabels (dwars).

Gemeenschappelijk verkennen Koolstofvezelweefseltypen voor auto-onderdelen

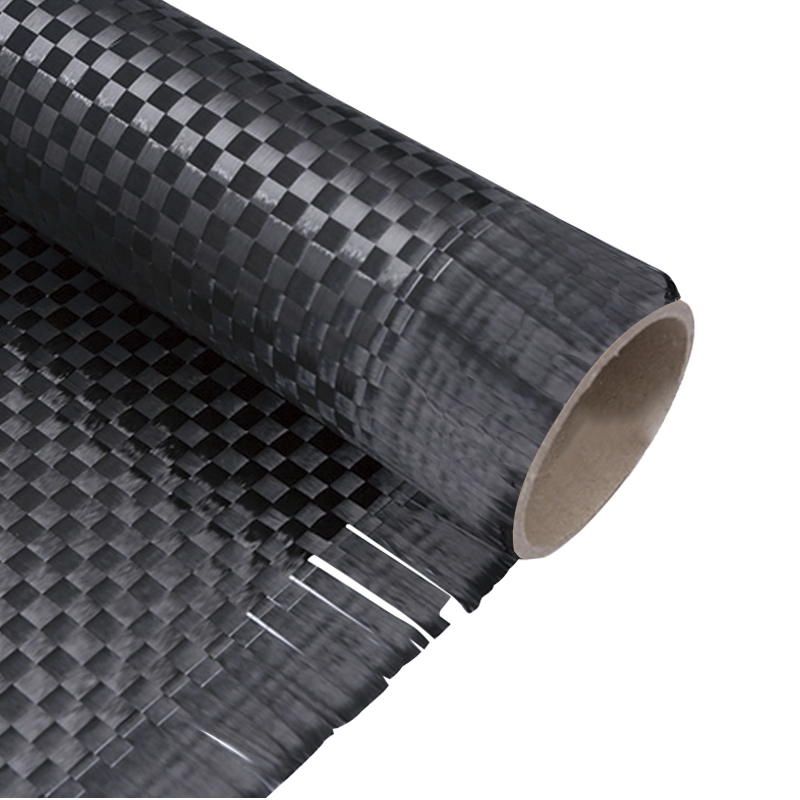

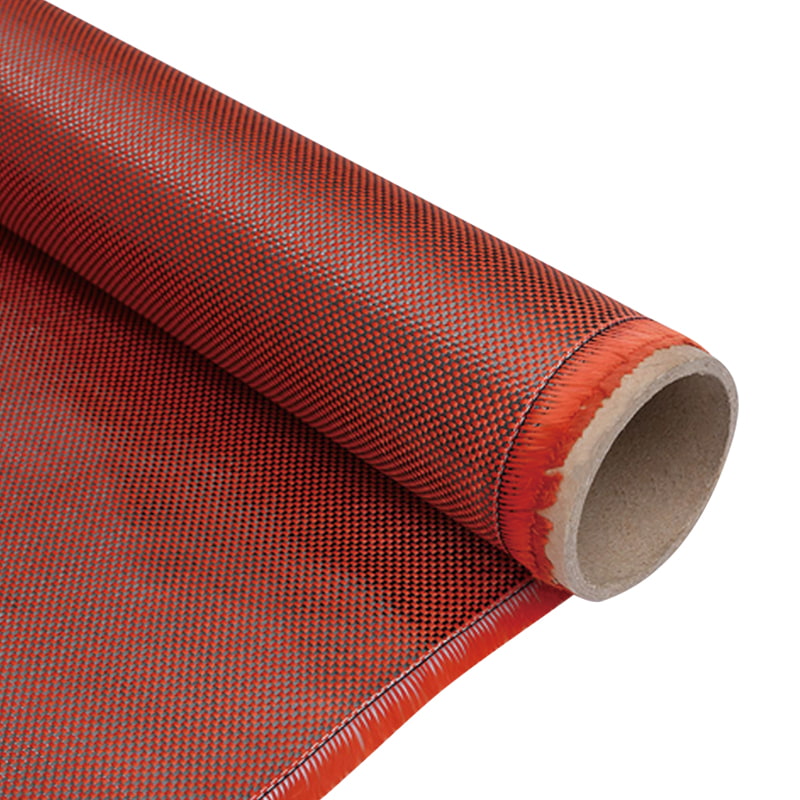

De keuze van het weefsel is een kritische ontwerpbeslissing, waarbij esthetiek, vervormbaarheid en structurele prestaties in evenwicht zijn. Anders koolstofvezelweefseltypen voor auto-onderdelen worden geselecteerd op basis van de vereisten van de toepassing.

- Duidelijk weefsel: Het meest basale en stabiele patroon, waarbij elke sleep over en onder elkaar doorgaat. Het biedt een goede stabiliteit, maar een lagere drapeerbaarheid voor complexe rondingen.

- Keperbinding (2x2, 4x4): Gekenmerkt door een diagonaal ribpatroon. Twill-weefsels, vooral 2x2, bieden een uitstekende balans tussen drapeerbaarheid en stabiliteit en zijn de meest herkenbare esthetiek in automobieltoepassingen.

- Satijnweefsel (4-harnas, 8-harnas): Slepen passeren meerdere anderen voordat ze eronder gaan. Hierdoor ontstaat een stof met uitstekende drapeerbaarheid voor complexe contouren en een hoog sterktepotentieel, maar deze is minder stabiel en kan moeilijker te hanteren zijn.

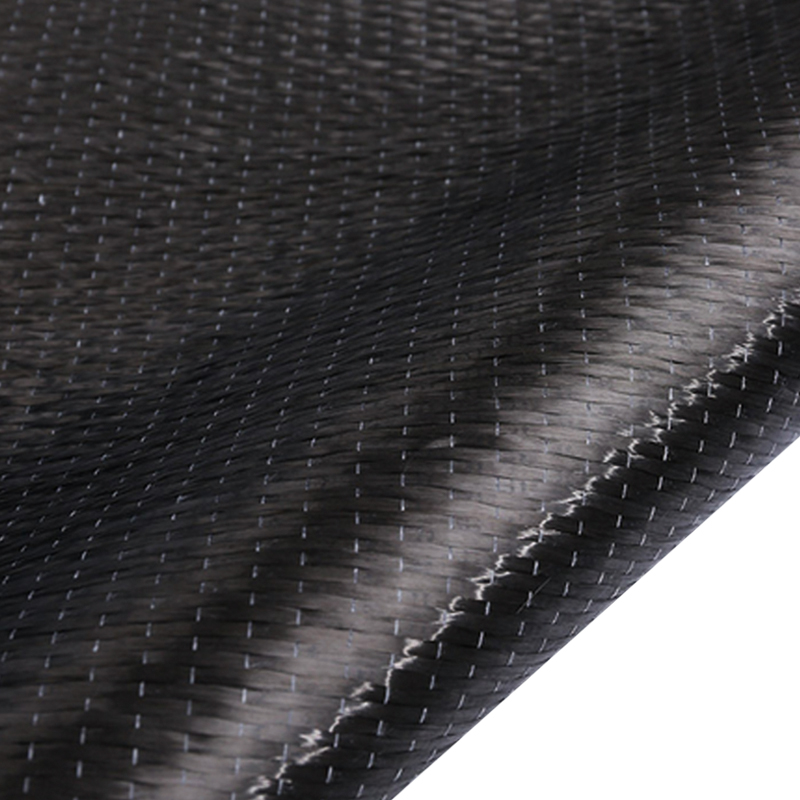

- Unidirectionele (UD) stof: Hoewel het geen weefsel is, bestaat UD-stof uit alle draden die parallel lopen. Het is geen echte "geweven" stof, maar wordt vaak in combinatie daarmee gebruikt om maximale sterkte en stijfheid in één enkele primaire belastingsrichting te plaatsen.

Het grootste voordeel: ongeëvenaarde gewichtsvermindering

Het belangrijkste en meest gevierde voordeel van koolstofvezelcomposieten is hun uitzonderlijke sterkte bij een zeer lage dichtheid. Dit vertaalt zich direct in aanzienlijke gewichtsbesparingen, wat de heilige graal is in de autotechniek.

Het kwantificeren van de Voordelen van koolstofvezel bij het verminderen van het voertuiggewicht

Het vervangen van traditionele materialen zoals staal of aluminium door CFRP kan leiden tot een gewichtsvermindering van 40% tot 60% voor hetzelfde onderdeel, terwijl de sterkte vaak toeneemt. Deze dramatische besparing is van cruciaal belang voor het moderne voertuigontwerp.

- Directe massareductie: Lichtere carrosseriepanelen, chassiscomponenten en interieuronderdelen verlagen direct het leeggewicht van het voertuig.

- Inkrimpingscascade: Een lichter voertuig heeft voor dezelfde prestaties een kleinere, lichtere motor nodig, die op zijn beurt een kleinere brandstoftank en een minder robuuste ophanging nodig heeft, waardoor een positieve cyclus van gewichtsbesparing ontstaat.

- Verbeterde verhouding tussen vermogen en gewicht: Voor prestatievoertuigen is dit de belangrijkste maatstaf voor acceleratie en wendbaarheid.

Het rimpeleffect op prestaties en efficiëntie

Gewichtsvermindering is geen doel op zich; de waarde ervan wordt gerealiseerd door diepgaande verbeteringen in de voertuigdynamiek en efficiëntie.

- Verbeterde acceleratie en remmen: Een lichtere auto heeft minder energie nodig om te accelereren en minder kracht om te vertragen, waardoor zowel de 0-100 km/u-tijden als de remafstanden verbeteren.

- Superieure brandstofefficiëntie en EV-bereik: Voor verbrandingsmotoren betekent minder gewicht een lager brandstofverbruik. Voor elektrische voertuigen (EV’s) is het van cruciaal belang om het rijbereik te vergroten zonder de batterijgrootte en het gewicht te vergroten.

- Verminderde uitstoot: Een lager brandstofverbruik houdt rechtstreeks verband met een lagere CO2-uitstoot, waardoor fabrikanten kunnen voldoen aan strenge milieuvoorschriften.

Uitzonderlijke sterkte en stijfheid: de ruggengraat van veiligheid en dynamiek

Naast louter lichtheid, Zuivere koolstofgeweven stof composieten bieden mechanische eigenschappen die die van metalen overtreffen en dragen rechtstreeks bij aan de voertuigveiligheid en rijdynamiek.

Superieure sterkte-gewichtsverhouding vergeleken met metalen

Wanneer ze op basis van gelijk gewicht worden beoordeeld, kunnen koolstofvezelcomposieten aanzienlijk sterker en stijver zijn dan hogesterktestaal- of aluminiumlegeringen. Dit maakt het mogelijk componenten te ontwerpen die zowel lichter als robuuster zijn.

- Treksterkte: Koolstofvezel vertoont een extreem hoge weerstand tegen uit elkaar trekken, wat cruciaal is voor constructiedelen die onder spanning staan.

- Specifieke stijfheid: De stijfheid (elasticiteitsmodulus) per dichtheidseenheid van koolstofvezel is uitzonderlijk hoog, wat betekent dat het zeer effectief bestand is tegen vervorming onder belasting vanwege zijn gewicht.

Verbetering van de torsiestijfheid voor superieure handling

Torsiestijfheid verwijst naar de weerstand van een chassis tegen torsie. Een stijver chassis biedt een stabieler platform waarop de ophanging kan werken, wat resulteert in een nauwkeuriger rijgedrag, betere stabiliteit in bochten en verbeterde feedback naar de bestuurder. De hoge specifieke stijfheid van koolstofvezelcomposieten maakt ze ideaal voor de productie van monocoques en structurele steunen die de torsiestijfheid van een voertuig dramatisch verhogen.

Waarde op lange termijn: onderzoek naar de Duurzaamheid van geweven koolstofvezelcomposieten

De voordelen van koolstofvezel reiken verder dan de initiële prestaties, maar ook de betrouwbaarheid en veerkracht op de lange termijn, een belangrijk aspect van de duurzaamheid van geweven koolstofvezelcomposieten .

Corrosie- en vermoeidheidsweerstand

In tegenstelling tot metalen roest of corrodeert koolstofvezel niet bij blootstelling aan vocht, zout of chemicaliën. Bovendien vertoont het een uitstekende weerstand tegen vermoeidheid, wat betekent dat het bestand is tegen herhaalde cycli van spanning en belasting zonder te scheuren of te falen, een kritische eigenschap voor componenten die gedurende de levensduur van het voertuig aan trillingen en wegimperfecties worden blootgesteld.

- Corrosie-immuniteit: Elimineert de noodzaak van zware en complexe corrosiewerende coatings, wat bijdraagt aan gewichts- en onderhoudsbesparingen op de lange termijn.

- Superieur vermoeidheidsleven: CFRP-componenten hebben vaak een veel langere levensduur tegen vermoeidheid dan vergelijkbare aluminium of stalen onderdelen, wat de duurzaamheid en veiligheid verbetert.

Impactabsorptie en schadetolerantie

Hoewel ze vaak als broos worden ervaren, zijn goed ontworpen koolstofvezelcomposieten uitstekend in het absorberen van impactenergie. Bij een botsing kan de composietstructuur worden ontworpen om op een gecontroleerde manier te verpletteren, waardoor energie wordt afgevoerd die anders naar de inzittenden zou worden overgedragen. De geweven aard van de stof helpt schade te beperken, waardoor wordt voorkomen dat deze zich catastrofaal door de hele structuur verspreidt.

Productie- en ontwerpvrijheid: verkennen Hoe wordt koolstofweefsel gebruikt in de automobielindustrie

De praktische toepassing van dit materiaal is net zo belangrijk als de intrinsieke eigenschappen ervan. Begrip Hoe wordt koolstofweefsel gebruikt in de autoproductie? onthult een belangrijk voordeel: ontwerpvrijheid.

Veelzijdige vormprocessen voor complexe vormen

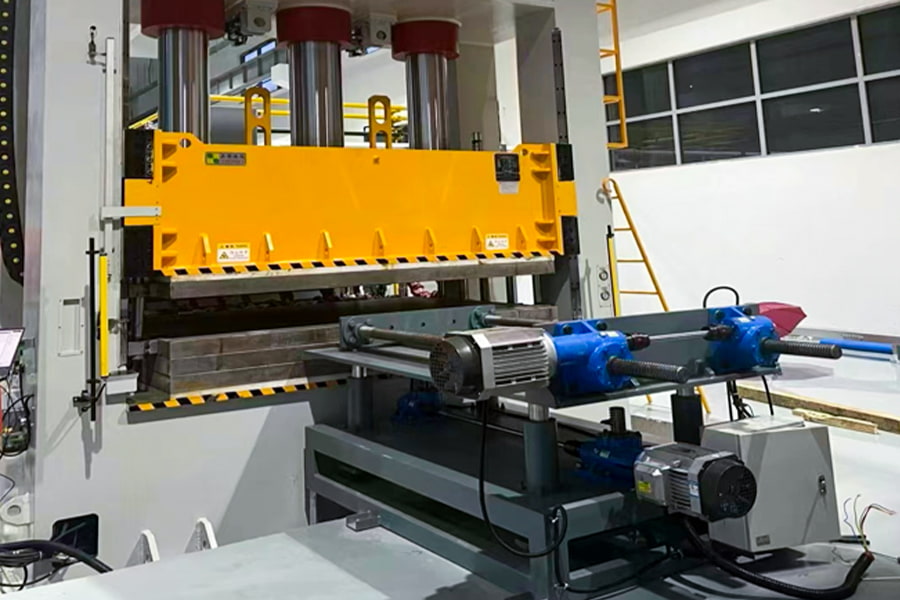

De droge stof is flexibel en kan over complexe, dubbelgekromde mallen worden gedrapeerd. Dit maakt de creatie mogelijk van grote componenten uit één stuk die onmogelijk of onbetaalbaar zouden zijn om van metaal te maken. Gespecialiseerde fabrikanten zoals Jiangyin Dongli nieuwe materialen Technology Co., Ltd. Maak gebruik van een reeks processen om stof om te zetten in definitieve onderdelen.

- Prepreg lay-up en autoclaafuitharding: Er wordt gebruik gemaakt van stof die vooraf is geïmpregneerd met hars (prepreg) en onder hoge hitte en druk is uitgehard in een autoclaaf voor de hoogst mogelijke kwaliteit en prestaties.

- Harsoverdrachtgieten (RTM): Droge stof wordt in een gesloten mal geplaatst en hars wordt onder druk geïnjecteerd, ideaal voor complexe productie van grote volumes.

- Natte lay-up: Een meer handmatig proces waarbij hars met de hand in een open mal op de droge stof wordt aangebracht, geschikt voor prototyping en onderdelen in kleine volumes.

Maakt innovatieve en aerodynamische ontwerpen mogelijk

Door deze vervormbaarheid kunnen ontwerpers zich losmaken van de beperkingen van het stempelen van metaal. Ze kunnen functies integreren, meer organische en aerodynamisch efficiënte vormen creëren en het aantal benodigde onderdelen en bevestigingsmiddelen verminderen, waardoor er nog meer gewicht wordt bespaard en de montage wordt vereenvoudigd.

Een evenwichtige kijk: Kosten versus prestaties van koolstofvezel in auto's

Elke analyse zou onvolledig zijn zonder de belangrijkste barrière voor wijdverbreide adoptie aan te pakken: de kosten. De beslissing om koolstofvezel te gebruiken is een voortdurende evaluatie kosten versus prestaties van koolstofvezel in auto's .

De volgende tabel biedt een duidelijke vergelijking van de belangrijkste factoren die van invloed zijn op de kosten-prestatiecalculus.

| Factor | Traditionele metalen (staal/aluminium) | Koolstofvezelcomposieten |

| Materiaalkosten | Laag | Zeer hoog |

| Productiekosten | Laag to Moderate (stamping, welding) | Hoog (handarbeid, energie-intensieve uitharding) |

| Gewicht | Hoog | Zeer laag |

| Sterkte-gewichtsverhouding | Matig | Uitzonderlijk |

| Ontwerpvrijheid | Beperkt | Uitgebreid |

| Primaire toepassing | Voertuigen voor de massamarkt | Hoog-performance, luxury, and critical lightweighted components |

Veelgestelde vragen

Is koolstofvezel sterker dan staal?

Op een gewicht-voor-gewicht basis Ja, koolstofvezelcomposieten hebben een veel hogere sterkte-gewichtsverhouding en stijfheid-gewichtsverhouding dan hoogwaardig staal. Dit betekent dat een onderdeel gemaakt van koolstofvezel zowel sterker als aanzienlijk lichter kan zijn dan een gelijkwaardig stalen onderdeel. In absolute zin kan een dik, massief stuk staal echter een hogere totale treksterkte hebben dan een dun koolstoflaminaat. Het belangrijkste voordeel van koolstofvezel is het vermogen om enorme sterkte te bieden zonder de nadelen van zwaar gewicht.

Waarom is koolstofvezel zo duur in automobieltoepassingen?

De hoge kosten zijn het gevolg van meerdere factoren: het energie-intensieve proces van het maken van de koolstofvezelvoorloper en het omzetten ervan in filamenten; de complexe, vaak langzame en arbeidsintensieve productieprocessen zoals lay-up en autoclaafuitharding; en de hoge kosten van epoxyharsen en andere grondstoffen. Bovendien is kwaliteitscontrole van cruciaal belang en vereist geavanceerde apparatuur en expertise. Hoewel automatisering en nieuwe technologieën de kosten verlagen, blijft het een hoogwaardig materiaal. Bedrijven die zich richten op geïntegreerde productie, zoals Jiangyin Dongli nieuwe materialen Technology Co., Ltd. werken aan het optimaliseren van deze processen om de kosteneffectiviteit voor technische sectoren te verbeteren.

Kunnen auto-onderdelen van koolstofvezel worden gerepareerd?

Ja, beschadigde koolstofvezelonderdelen kunnen vaak worden gerepareerd, maar het is een gespecialiseerde vaardigheid die heel anders is dan metaalreparatie. Het proces omvat het beoordelen van de omvang van de schade, het zorgvuldig verwijderen van de beschadigde vezels en hars, en het vervolgens verlijmen van nieuwe, voorgeharde plekken of het uitvoeren van een natte lay-up met nieuwe stof en hars, gevolgd door uitharding. De reparatie moet zowel de structurele integriteit als het esthetische oppervlak herstellen. Voor kritische structurele componenten wordt vervanging vaak aanbevolen boven reparatie om de veiligheid te garanderen.

Wat zijn de belangrijkste nadelen van het gebruik van koolstofvezel in massaproductieauto’s?

Het voornaamste nadeel zijn de kosten, zoals hierboven beschreven. Andere uitdagingen zijn onder meer langere productiecyclustijden in vergelijking met metaalstansen, problemen bij het recyclen van composietonderdelen aan het einde van hun levensduur en de gevoeligheid voor UV-degradatie als ze niet op de juiste manier worden gecoat (de hars kan vergelen en verzwakken). Om deze redenen is het gebruik ervan in in massa geproduceerde auto's momenteel beperkt tot het selecteren van hoogwaardige of kritische prestatiecomponenten, hoewel er nog steeds onderzoek wordt gedaan naar het overwinnen van deze hindernissen.

Hoe beïnvloedt de keuze van het weefpatroon de eigenschappen van het uiteindelijke onderdeel?

Het weefpatroon is een fundamentele motor voor het gedrag van het composiet. EEN plat geweven biedt evenwichtige eigenschappen in alle richtingen, maar is minder drapeerbaar. EEN keperbinding biedt een betere aanpassing aan complexe mallen en is de standaard voor veel zichtbare auto-onderdelen. EEN satijn geweven biedt de hoogste drapeerbaarheid en vezelgedomineerde mechanische eigenschappen, ideaal voor diep gevormde structurele onderdelen. Unidirectioneel (UD) Dankzij de stof kunnen ingenieurs de sterkte precies daar plaatsen waar deze het meest nodig is, waardoor het gewicht en de prestaties worden geoptimaliseerd, maar er zijn meerdere lagen onder verschillende hoeken nodig om lasten uit alle richtingen te kunnen hanteren. De keuze is een strategische afweging tussen esthetiek, maakbaarheid en mechanische vereisten.

Nederlands

Nederlands