Het voorgewicht van het voertuig is verminderd, het brandstofverbruik en de versnellingsprestaties zijn verbeterd en het uiterlijk wordt ook verbeterd. Licht...

Welkom op de website Jiangyin Dongli New Materials Technology Co., Ltd.

Welkom op de website Jiangyin Dongli New Materials Technology Co., Ltd.

In de auto-industrie worden speciaal gevormde onderdelen van koolstofvezel veel gebruikt in carrosseriepanelen, structurele onderdelen van chassis, interieuronderdelen en andere onderdelen. Door het gewicht van het voertuiglichaam te verminderen, kan het niet alleen het brandstofverbruik verbeteren, maar ook de prestaties en veiligheid van het voertuig verbeteren. Tesla Model S en andere high-end elektrische voertuigen gebruiken een grote hoeveelheid composietmaterialen van koolstofvezel.

Het voorgewicht van het voertuig is verminderd, het brandstofverbruik en de versnellingsprestaties zijn verbeterd en het uiterlijk wordt ook verbeterd. Licht...

Ze bieden uitzonderlijke sterkte en veerkracht terwijl ze ultralicht (250 g) blijven, waardoor de handling en brandstofefficiëntie van de motorfiets worden v...

Koolstofvezel zeekr 001 bovenste spoiler is een krachtige koolstofvezel bovenspoiler ontworpen voor Zeekr 001. Het is gemaakt van lichtgewicht en hoogw...

Koolstofvezel automotive interieuronderdelen zijn krachtige, lichtgewicht componenten die worden gebruikt om de esthetiek en functionaliteit van voertu...

In het evoluerende landschap van de bouwtechniek heeft de behoefte aan materialen die extreme stijfheid combineren met een hoge...

Lees verderOp het gebied van hoogwaardige composieten vormt de synergie tussen de wapening en de matrix de basis van structurele integrite...

Lees verderOp het door precisie aangedreven gebied van de lucht- en ruimtevaartproductie worden de prestaties van composietconstructies fu...

Lees verderIn het evoluerende landschap van geavanceerde composieten, koolstof-aramideweefsel staat als een geavanceerde hyb...

Lees verder In de complexe structuur van de auto-industrie zijn speciaal gevormde koolstofvezelonderdelen als precisievrichten, wijd en diep ingebed in meerdere belangrijke componenten, die een onvervangbare rol spelen.

(I) Bodybedekkingen

Als het directe presentatiegedeelte van het uiterlijk van de auto, heeft de keuze van het materiaal voor het lichaam niet alleen invloed op het totale gewicht van het voertuig, maar heeft ook een diepgaande impact op de uiterlijk textuur en aerodynamische prestaties. De koolstofvezellichaamsbekledingen geproduceerd door Dongli nieuwe materialen geven volledig spel aan de voordelen van koolstofvezelmaterialen, waardoor het gewicht aanzienlijk wordt verminderd terwijl het uiterlijk van het voertuig wordt verbeterd. Het unieke productieproces geeft de lichaamsbekleding uitstekende oppervlakte -vlakheid en glansheid, waardoor een gevoel van technologie en moderniteit wordt toegevoegd aan het uiterlijk van het voertuig. En door het aerodynamische ontwerp te optimaliseren, wordt de sleepcoëfficiënt effectief verminderd, waardoor het cruisebereik van het voertuig wordt verbeterd en stabiliteitstabiliteit is.

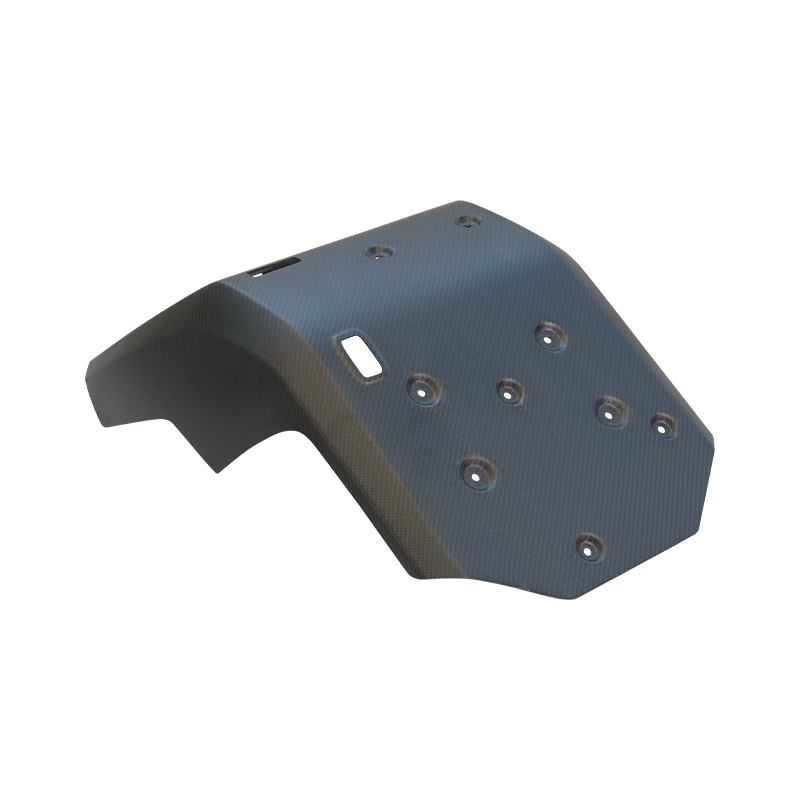

(Ii) Chassis structurele delen

Structurele onderdelen van chassis zijn het "skelet" van de auto, en hun stijfheid en stabiliteit bepalen direct de hanteringsprestaties van het voertuig. De speciaal gevormde structurele onderdelen van koolstofvezel zijn ontwikkeld en vervaardigd door nieuwe materialen van Dongli, verbeteren de algehele stijfheid van het chassis aanzienlijk en verminderen de trillingen en vervorming van het voertuig tijdens het rijden effectief. Dit brengt niet alleen een soepelere en preciezere rijervaring voor de bestuurder, maar verbetert ook de veiligheid van het voertuig onder high-speed rijden en complexe wegomstandigheden.

(Iii) interieuronderdelen

Op het gebied van auto -interieurs creëren koolstofvezelproducten een unieke atmosfeer voor de binnenruimte. Enerzijds helpen de lichtgewicht kenmerken van koolstofvezel het gewicht van het auto -lichaam verder te verminderen en de algehele prestaties van het voertuig te verbeteren; Aan de andere kant kan de unieke textuur en textuur een gevoel van technologie en luxe toevoegen aan het interieur van de auto. De toepassing van koolstofvezelproducten in interieuronderdelen zoals de middenconsole en stoelen verbetert niet alleen de kwaliteit van het interieur, maar biedt ook een comfortabelere en gepersonaliseerde rijervaring op passagiers.

In de complexe procesketen van speciaal gevormde delen in de auto-industrie van koolstofvezel is een precieze controle over de richting en de volgorde van het varen van het prepreg van koolstofvezel ongetwijfeld de meest kritische schakel, net als het hart in het menselijk lichaam, een beslissende rol spelen. Als een materiaal gemaakt van koolstofvezelstof of vezels unidirectionele opstelling en hars-impregnatie en uitharding, is de varenmethode van het prepreg van koolstofvezel als de baksteen- en stenen stapelmethode in de constructie, die direct de prestaties van de uiteindelijke speciaal gevormde delen bepaalt.

(I) Principebasis

De reden waarom koolstofvezel kenmerken van hoge sterkte heeft, ligt in zijn unieke microstructuur. Elke koolstofvezelgraad is als een "betrouwbare" in de microscopische wereld, met een extreem hoge axiale sterkte. Wanneer deze koolstofvezelfilamenten in volgorde in een specifieke richting worden gerangschikt en strak aan elkaar verbonden worden door hars, is het alsof u talloze hoogwaardig "wapening" in een geheel met beton giet, waardoor een composietmateriaal met specifieke mechanische eigenschappen wordt gevormd. Bij het daadwerkelijke gebruik van speciaal gevormde onderdelen variëren de soorten en maten van spanningen die door verschillende delen worden gedragen sterk. Het nemen van het auto -lichaam als een voorbeeld, sommige delen van het autorichaam, zoals het deurkozijn, kunnen voornamelijk worden onderworpen aan trekspanning bij dagelijks gebruik omdat de deur zal worden getrokken wanneer het wordt geopend en gesloten; Terwijl het dakgedeelte kan worden onderworpen aan buigspanning in extreme gevallen zoals het voertuig dat omdraait. Om de speciaal gevormde onderdelen de overeenkomstige sterkte en prestaties in elk deel te laten hebben om verschillende spanningen aan te pakken, moeten de plichtrichting en de volgorde van koolstofvezel prepreg nauwkeurig worden ontworpen volgens de gedetailleerde spanningsverdeling.

(Ii) Eigenlijk werkingsproces

Structurele analyse en ontwerp

Voordat u officieel de productiestadium betreft, worden de gebruiksvoorwaarden van de speciaal gevormde onderdelen eerst gesimuleerd en geanalyseerd op een uitgebreide en gedetailleerde manier met behulp van geavanceerde computersoftware. Dit proces is als een "echte gevechtsoefening" voor de speciaal gevormde delen in de virtuele wereld. Door simulatie kunnen ingenieurs de spanningsverdeling van de speciaal gevormde delen duidelijk en intuïtief begrijpen onder verschillende complexe stressomstandigheden. Via CAE-simulatie is het nauwkeurig te zien welke delen van een speciaal deel van het autocassis zullen worden onderworpen aan grotere schuifspanning en welke delen zullen worden beïnvloed door trekspanning bij plotseling remmen. Op basis van deze simulatieresultaten kunnen ingenieurs de vezelrichting en het aantal dat nodig is voor elk onderdeel bepalen. Voor onderdelen die worden onderworpen aan grote trekspanning, net als het bouwen van een brug die bestand is tegen enorme trekkrachten, kan het nodig zijn om de vezelrichting van de koolstofvezel voor te leggen in de richting van de trekkracht en de dikte van de laag op de juiste manier te vergroten om de treksterkte van het onderdeel te verbeteren. Op deze manier is het meest geschikte prepreg gelaagdheidschema op maat voor elk speciaal gevormd onderdeel om ervoor te zorgen dat het product voldoet aan strikte sterkte- en prestatie-eisen, terwijl het gewicht zoveel mogelijk wordt verminderd, waardoor het gebruik van materiaal wordt verbeterd en de productiekosten wordt verlaagd.

Laadbewerking

Zodra het zorgvuldig ontworpen gelaagdheidschema is bepaald, komt het de daadwerkelijke gelaagdheidstadium in. Deze fase vereist extreem hoge nauwkeurigheid en kwaliteitscontrole, net als het uitvoeren van een delicate operatie in de microscopische wereld. Werknemers moeten de prepreg -laag van de koolstofvezel zorgvuldig op laag op de mal leggen in strikte overeenstemming met de ontwerpvereisten. Tijdens het legproces moet de richting van elke prepreg laag nauwkeurig zijn, de afwijking kan het minste niet overschrijden en de pasvorm tussen de lagen moet strak zijn en er mogen geen bubbels of gaten zijn. Zelfs een kleine bubbel kan zijn als een "tijdbom" in het gebouw, wat ernstige kwaliteitsproblemen veroorzaakt bij het daaropvolgende gebruik van het speciale deel. Tijdens de operatie zullen ervaren werknemers vakkundig speciale gereedschappen zoals rollen gebruiken om elke laag prepreg zorgvuldig te compacteren, net als een masseur die elke spier zorgvuldig masseert, om de lucht tussen de lagen volledig te verwijderen zodat de prepregs volledig kunnen worden gebonden om een strak geheel te vormen. Bovendien heeft het bedrijf ook geavanceerde optische detectieapparatuur geïntroduceerd, die als een scherp "oog" is om de legrichting en kwaliteit van de prepreg in realtime tijdens het legproces te controleren. Zodra een probleem is gevonden, zoals de richting van een laag prepreg wordt afgeweken, of kleine bubbels verschijnen tussen de lagen, kan het detectiesysteem onmiddellijk een alarm klinken en de werknemers kunnen in de tijd aanpassingen maken om ervoor te zorgen dat de legkwaliteit altijd op een hoge standaard staat.

Laagvolgorde

De legvolgorde speelt ook een cruciale rol in het gehele prepreg legproces. Het is als de volgorde van noten in een prachtig stuk muziek. Verschillende regelingen zullen volledig verschillende effecten produceren. Prepregs met verschillende eigenschappen moeten mogelijk in een specifieke volgorde worden gelegd om de beste prestatiecombinatie te bereiken. Bij het produceren van enkele speciaal gevormde onderdelen met complexe gebogen vormen kan het bijvoorbeeld nodig zijn om eerst een laag prepreg te leggen met een hogere flexibiliteit. Deze laag prepreg is als een zacht "kussen", dat zich beter kan aanpassen aan de complex gebogen oppervlaktevorm van de speciaal gevormde onderdelen en een goede basis leggen voor het daaropvolgende legwerk. Vervolgens wordt een hogere sterkte prepreg opgelegd om te voldoen aan de sterkte-eisen van de speciaal gevormde delen in dit deel. Elk product dat door het bedrijf is ontwikkeld, is zorgvuldig ontworpen en rigoureus getest. Van het eerste ontwerp tot het eindproductgieten, elke link is herhaaldelijk onder de loep genomen. Op deze manier wordt ervoor gezorgd dat de ply-sequentie de prestatievoordelen van koolstofvezel prepreg kan maximaliseren en kan voldoen aan de stringente vereisten van de auto-industrie voor hoge prestaties van speciaal gevormde onderdelen.

Uitharden en vormen

Nadat de laag is voltooid, volgt de uithardings- en vormstadium. Deze fase is de belangrijkste stap om de gelegd koolstofvezel prepreg te transformeren in een speciaal onderdeel van koolstofvezel met een specifieke vorm en prestaties, net zoals het veranderen van een stuk zachte klei in een hard keramiek door middel van vuren op hoge temperatuur. In dit stadium moeten meerdere belangrijke parameters zoals temperatuur, druk en tijd nauwkeurig worden geregeld. Een lichte afwijking in elke parameter kan een aanzienlijke impact hebben op de productkwaliteit. Neem het Autoclave -vormproces als voorbeeld. Dit is een proces dat veel wordt gebruikt bij het vormen van composietmaterialen van koolstofvezel. Plaats eerst de mal met prepreg in de autoclaaf voorzichtig en bedien deze vervolgens in een vacuümstatus volgens de vooraf ingestelde specifieke verwarming, isolatie en koelcurven door de temperatuur en druk in de autoclaaf nauwkeurig te regelen. Tijdens het verwarmingsproces moet de temperatuur langzaam stijgen, zodat de hars in de prepreg kan verzachten en gelijkmatig kan stromen en de koolstofvezelfilamenten kan infiltreren; Tijdens de isolatiegraad moet de temperatuur en druk stabiel worden gehouden om voldoende chemische reactie tussen de hars en de koolstofvezel mogelijk te maken om een sterke binding te vormen; Tijdens de koelfase moet de koelsnelheid ook worden geregeld om defecten zoals scheuren in het product te voorkomen als gevolg van snelle temperatuurveranderingen. Door deze precieze controle wordt de prepreg genezen en gevormd onder een uniforme temperatuur- en drukomgeving, en ten slotte wordt een speciaal onderdeel van koolstofvezel met hoge oppervlaktekwaliteit en dichte interne structuur geproduceerd, die voldoet aan de bijna stringente vereisten van de auto-industrie voor productkwaliteit.

(I) Interne defectdetectie

Om de integriteit van de interne structuur van het product te waarborgen, maakt Dongli nieuwe materialen gebruik van ultrasone detectietechnologie om defecten in het product te detecteren. Ultrasone golven zijn als een paar "perspectiefogen" die objecten kunnen doordringen. Wanneer ultrasone golven zich voortplanten in speciaal gevormde onderdelen van koolstofvezel, als ze defecten tegenkomen zoals bubbels en delaminatie, zullen het voortplantingspad en de energie van ultrasone golven veranderen. Door deze veranderingen te detecteren, is het mogelijk om nauwkeurig te achterhalen of er gebreken in het product zijn en de locatie en de grootte van de defecten. Deze detectietechnologie kan een uitgebreide inspectie van de binnenkant van het product uitvoeren zonder het product te vernietigen, wat een sterke garantie biedt voor de productkwaliteit.

(Ii) Test mechanische eigenschappen

Naast interne defectdetectie, is het testen van mechanische eigenschappen zoals sterkte en stijfheid van speciaal gevormde onderdelen ook een belangrijk onderdeel van kwaliteitsinspectie. Dongli nieuwe materialen is uitgerust met geavanceerde mechanische eigenschappen testapparatuur, die verschillende stressomstandigheden kunnen simuleren die speciaal gevormde onderdelen kunnen tegenkomen tijdens het daadwerkelijk gebruik, en mechanische eigenschappen-tests uitvoeren zoals strekken, buigen en compressie op speciaal gevormde onderdelen. De gegevens die via de test zijn verkregen, worden vergeleken met de ontwerpvereisten om ervoor te zorgen dat de mechanische eigenschappen van het product voldoen aan de ontwerpnormen. Alleen producten die strikt zijn getest en die voldoen aan de prestatie -indicatoren zullen de volgende productielink kunnen invoeren of uiteindelijk aan klanten worden geleverd.

Dongli New Materials Het doel is om de wereldwijde invloed te vergroten, de R&D-capaciteiten te verbeteren en baanbrekende oplossingen te blijven bieden aan partners over de hele wereld.

Dongli zal de komende jaren een belangrijke bijdrage blijven leveren aan de sector door middel van voortdurende innovatie en samenwerking. We zetten ons in voor de ontwikkeling van geavanceerde technologieën die niet alleen de productprestaties verbeteren, maar ook maatschappelijke vooruitgang stimuleren. Naarmate de sector zich ontwikkelt, blijven we ons inzetten voor het creëren van impactvolle en duurzame oplossingen. We streven ernaar een betrouwbare partner te zijn die bedrijven helpt hun volledige potentieel te bereiken in een snel veranderende wereldwijde omgeving.