Begrip Aramid-koolstofgemengde stof Eigenschappen en gebruik

Aramid-koolstofgemengde stof is een hoog performance composietmateriaal dat aramide vezels combineert (bekend voor taaiheid) en koolstofvezels (bekend om stijfheid). Deze hybride biedt een uniek evenwicht tussen eigenschappen, waardoor het geschikt is voor veeleisende toepassingen.

Samenstelling en productieproces

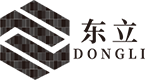

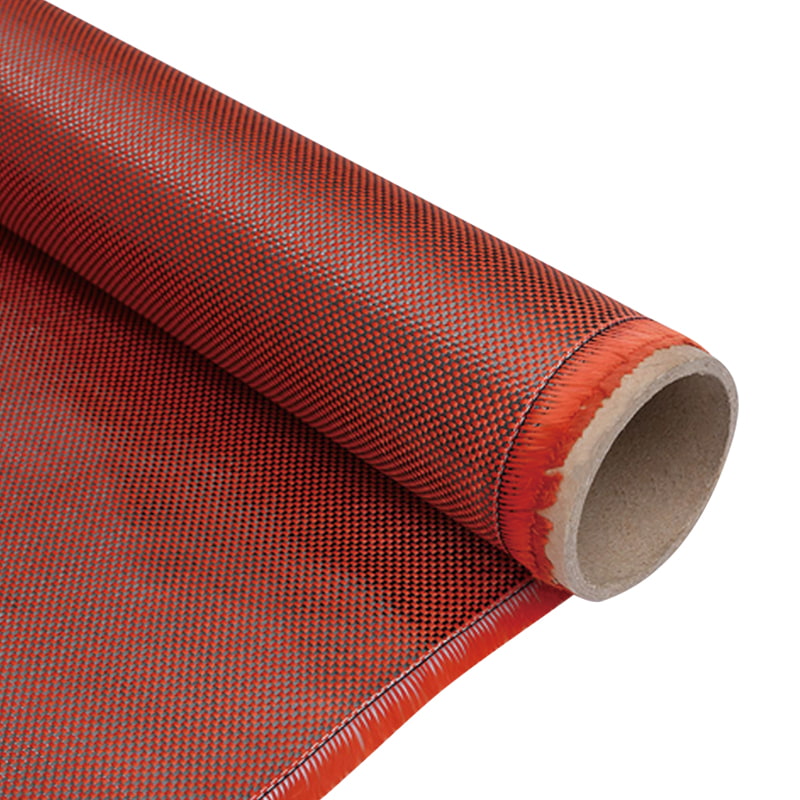

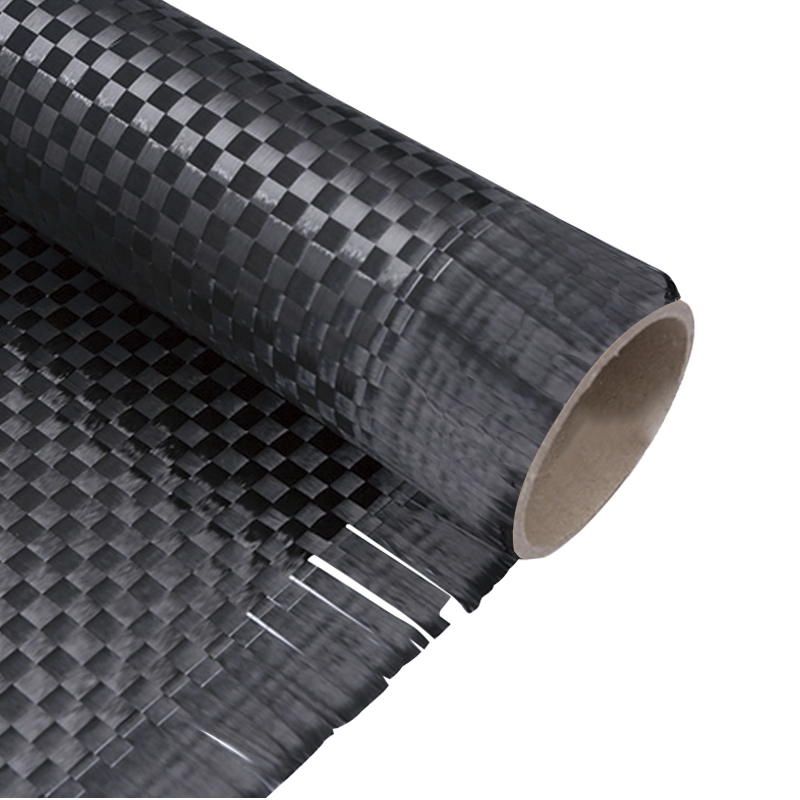

De stof wordt geweven door aramide (bijv. Para-aramide) en koolstofvezels in specifieke verhoudingen te verweven. Het proces omvat:

- Wevende technieken : Gewoon, twill of satijnen weeft optimaliseren sterkte-gewichtsverhoudingen.

- Harsinfusie : Epoxy- of thermoplastische harsen binden vezels voor verbeterde duurzaamheid.

Belangrijkste fysieke en mechanische eigenschappen

| Eigendom | Aramid-koolstofgemengde stof | Pure aramide stof | Pure koolstofstof |

|---|---|---|---|

| Treksterkte (MPA) | 3.000 - 4.500 | 2.500 - 3.500 | 4.000 - 7.000 |

| Dichtheid (g/cm³) | 1.4 - 1.6 | 1.44 | 1.6 - 1.8 |

| Impactweerstand | Hoog | Erg hoog | Gematigd |

Deze blend blinkt uit in toepassingen die zowel impactabsorptie (aramide) als stijfheid (koolstof) vereisen.

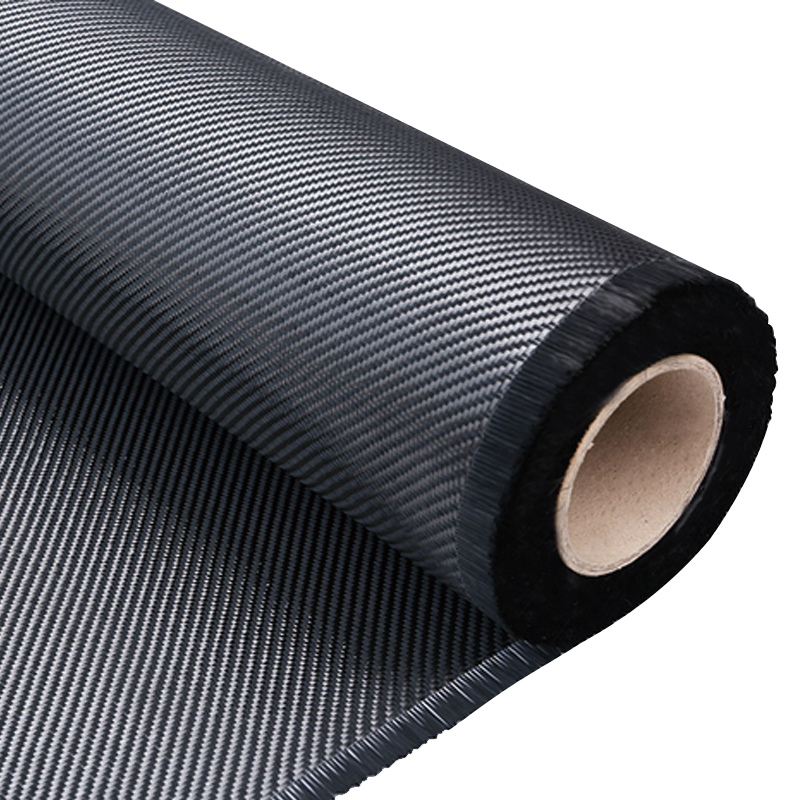

Rood/zwarte aramide koolstof gemengde koolstofvezel geweven stof

De voordelen van aramid-koolstofhybride stof in de ruimtevaart

Aerospace -industrieën geven prioriteit aan materialen die het gewicht verminderen zonder de veiligheid in gevaar te brengen.

Gewichtsvermindering en brandstofefficiëntie

De lage dichtheid van de hybride stof (1,4 - 1,6 g/cm³) snijdt het gewicht van het vliegtuig, waardoor de brandstofefficiëntie wordt verbeterd. Het vervangen van aluminiumcomponenten door aramid-koolstofcomposieten kan bijvoorbeeld het gewicht met 20-30%verminderen.

Thermische en chemische weerstand

Aramide vezels weerstaan vlammen (tot 500 ° C), terwijl koolstofvezels bestand zijn tegen corrosieve omgevingen. Deze dubbele weerstand is van cruciaal belang voor motorcomponenten en rompbekledingen.

Aramid versus koolstofvezelstof: sterkte en prestatievergelijking

Kiezen tussen aramide, koolstof of hybride stoffen hangt af van de behoeften van het project.

Treksterkte en duurzaamheid

Koolstofvezels domineren in treksterkte (4.000 - 7.000 MPa versus Aramid's 2.500-3.500 MPa), maar Aramid voegt breukweerstand toe. De hybride balanceert beide en biedt 3000 - 4.500 MPa treksterkte.

Flexibiliteit en impactweerstand

Aramide vezels absorberen kinetische energie beter, waardoor hybriden ideaal zijn voor kogelvrije vesten. Koolstofvezels kunnen, hoewel stijf, uiteenvallen onder plotselinge effecten.

Hoe te kiezen tussen Aramid en koolstof gemengde stoffen

Factoren om te overwegen

- Kosten : Aramid-koolstofhybriden zijn duurder dan pure aramide maar goedkoper dan high-end koolstofstoffen.

- Omgeving : Voor instellingen met een hoge verwarming is de vlamweerstand van Aramid van vitaal belang. Voor structurele stijfheid domineert koolstof.

Industriespecifieke aanbevelingen

- Automotive : Gebruik hybriden voor crash-resistente panelen.

- Mariene : Kies voor koolstofzware mixen voor weerstand van zoutwatercorrosie.

Aramid-koolstofstof Toepassingen in ballistische bescherming

Militaire en defensie -toepassingen

De energie-absorberende eigenschappen van de stof maken het een nietje in body pantser en pantser van het voertuig. In tegenstelling tot zuivere koolstof voorkomen hybriden uitpanding (fragmentatie bij impact).

Civilian Protective Gear Innovations

Helmen en relschilden gebruiken steeds meer aramid-koolstofmixen om lichtgewicht comfort te combineren met hoge beschermingsniveaus.

Nederlands

Nederlands