Inzicht in de synergie: een nadere beschouwing van hybride composieten

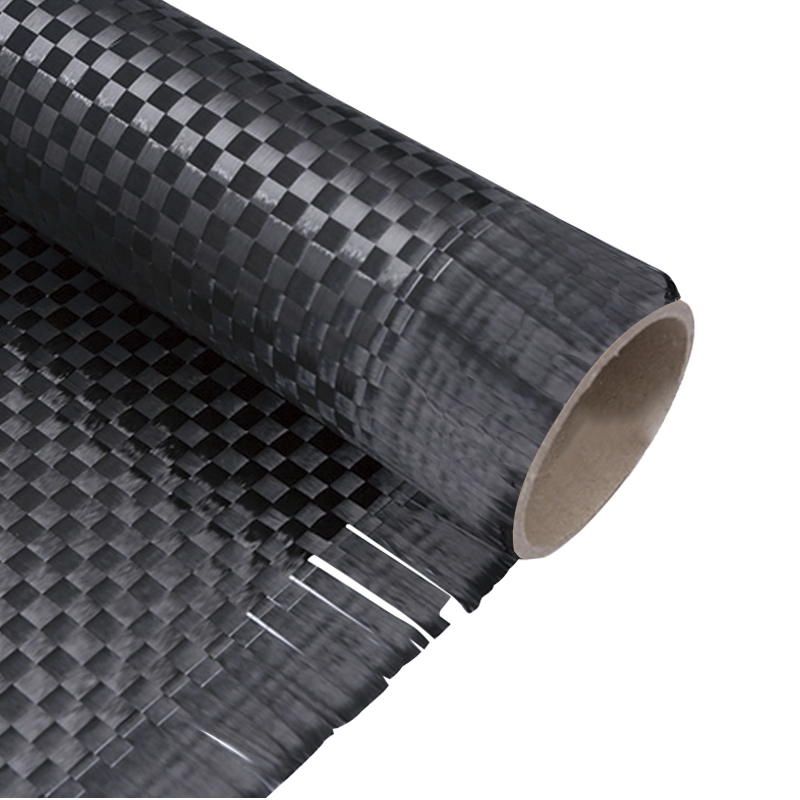

De dubbele aard van Aramid-koolstofstof

In de wereld van geavanceerde materialen is een frequente uitdaging het creëren van een samenstelling die schijnbaar tegenstrijdige eigenschappen combineert. Pure koolstofvezel biedt ongelooflijke stijfheid en treksterkte, maar het is notoir bros. Aramidevezels daarentegen staan bekend om hun uitzonderlijke taaiheid en impactweerstand, maar missen de stijfheid van koolstof. De briljante oplossing ligt in een materiaal dat met deze twee trouwt-de aramid-koolstofgemengde stof. Dit composietmateriaal is ontworpen om de sterke punten van beide componenten te benutten en biedt een uitgebalanceerd prestatieprofiel dat geen van beide alleen kan bereiken. De echte waarde ligt in zijn synergetische eigenschappen, die verder gaan dan een eenvoudige combinatie om iets echt unieks te creëren.

-

De kerneigenschappen uitpakken

Het unieke Aramid-koolstofvezel hybride stoffen eigenschappen zijn wat de waarde ervan definiëren. Het is een materiaal dat is ontworpen voor veerkracht. In tegenstelling tot een monolithische koolstofstructuur die zou kunnen verbrijzelen onder een scherpe, gelokaliseerde impact, fungeren de geïntegreerde aramide-vezels als een energie-absorberend netwerk. Ze verzetten zich tegen scheurvoortplanting en voorkomen dat een kleine breuk een catastrofaal falen wordt. Dit maakt de hybride stof tot een topkandidaat voor toepassingen waarbij het risico op stomp krachttrauma hoog is. Het gaat niet alleen om maximale kracht; Het gaat om betrouwbare, duurzame kracht.

-

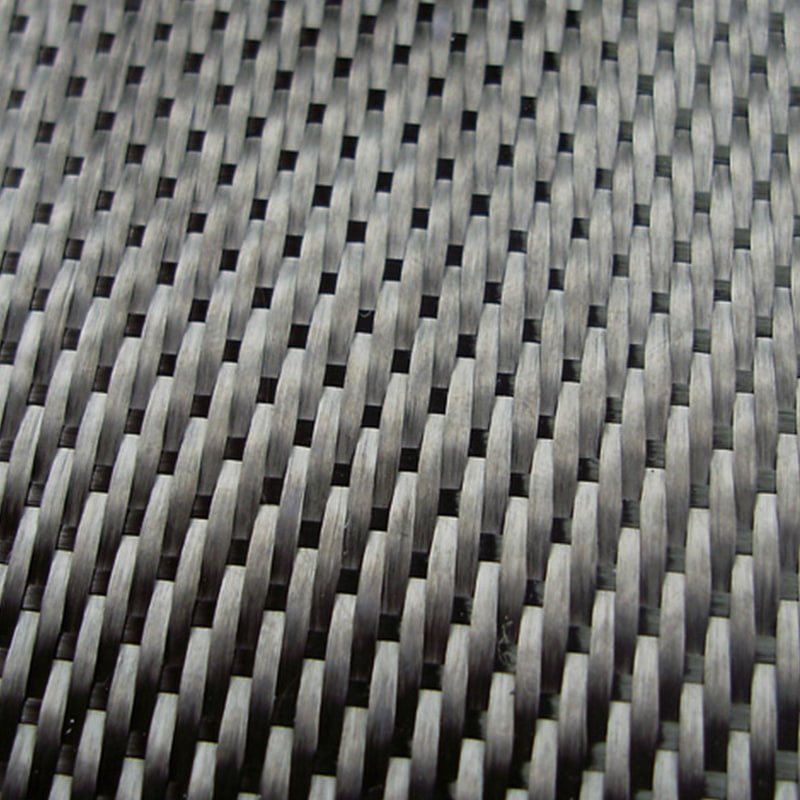

Een blik op de microstructuur

Op microscopisch niveau creëren de met elkaar verweven vezels een samengestelde matrix die zowel stijf als taai is. De koolstof biedt de structurele ruggengraat, waardoor het uiteindelijke deel zijn vorm en belastingdragende capaciteit behoudt. De aramide vezels zijn strategisch geplaatst om energie te verdrijven van effecten, een functie die pure koolstofvezel niet kan uitvoeren. Deze structurele integriteit maakt het hybride materiaal perfect voor onderdelen die bestand zijn tegen hoge stress en potentiële aanvallen, van botsingen met hoge snelheid tot toevallige druppels.

Een vergelijkende analyse: hybride versus conventionele materialen

Aramid-carbon versus glasvezel: het voordeel van de kracht-tot-gewicht

Bij het vergelijken van composieten is glasvezel een gemeenschappelijke benchmark. Hoewel het betaalbaar en gemakkelijk is om mee te werken, verbleekt het in vergelijking met Aramid-koolstofstof. Waar Fiberglass een behoorlijke treksterkte en matige taaiheid biedt, biedt het hybride materiaal een aanzienlijke sprong in beide prestatiemetrieken, terwijl ze opmerkelijk lichter zijn. Dit is een kritieke factor voor elke toepassing waarbij gewicht de prestaties rechtstreeks beïnvloedt. Een onderdeel gemaakt van aramid-koolstofstof zal exponentieel sterker en stijver zijn bij een fractie van het gewicht van een vergelijkbare component van glasvezel.

Om het verschil beter te illustreren, hier is een directe vergelijking van hun belangrijkste eigenschappen:

| Functie | Aramid-koolstofhybride stof | Glasvezelstof |

| Gewicht-tot-sterkte verhouding | Uitzonderlijk | Goed |

| Treksterkte | Superieur (vanwege koolstof) | Gematigd |

| Impactweerstand | Uitstekend (vanwege Aramid) | Eerlijk |

| Stijfheid | Erg hoog | Laag tot matig |

| Kosten | Hoog | Laag |

De keuze tussen hen komt vaak neer op budget- en prestatie -eisen. Voor krachtige toepassingen rechtvaardigen de superieure mogelijkheden van Aramid-koolstofstof zijn hogere kosten. Het is een duidelijke winnaar in een head-to-head prestatiewedstrijd, zoals benadrukt in de Aramid koolstofvezel versus glasvezel debat.

Aramid-koolstof versus pure koolstofvezel: balancering van brosheid en duurzaamheid

-

De brosse achilles 'hiel

Hoewel pure koolstofvezel de onbetwiste kampioen is van stijfheid en sterkte-gewichtsverhouding, is de primaire zwakte de brosheid ervan. In scenario's met hoge stress kan een scherpe impact of geconcentreerde belasting ervoor zorgen dat het barst of zelfs uiteenvallen met weinig waarschuwing. Denk aan een hoogwaardige fietsframe of een drone-romp. Een kleine crash die misschien alleen een hybride component schuifelt, kan een pure koolstof volledig vernietigen. Deze kwetsbaarheid maakt zuivere koolstof ongeschikt voor toepassingen waar betrouwbaarheid onder onvoorspelbare omstandigheden een prioriteit is.

-

Hybrid's veerkrachtige reactie

Door aramide vezels te integreren, krijgt de hybride composiet een cruciale veerkracht. Dit materiaal verzet zich niet alleen om te breken; Het buigt en absorbeert energie. De aramide -component voorkomt dat scheuren zich verspreiden, schade lokaliseren en vaak toestaan dat de component structureel gezond blijft, zelfs na impact. Dit is de belangrijkste reden waarom hybride stoffen vaak de voorkeurskeuze zijn voor items zoals beschermende uitrusting of high-end sportuitrusting die waarschijnlijk hobbels en krassen tegenkomen.

Real-World-toepassingen: waar hybride stof blinkt uit

Hoogwaardige sporten- en recreatieuitrusting

De mix van sterkte, laag gewicht en impactweerstand maakt aramid-koolstofstofstof een nietje in de krachtige sportindustrie. Van Formule 1-raceschelpen tot professionele fietsen, het materiaal biedt een concurrentievoordeel. Het vermogen om schok te absorberen is bijzonder waardevol in items die zowel licht als duurzaam moeten zijn. Bijvoorbeeld de Aramid-koolstofvezel voor kajakconstructie is een game-wisselaar. Het zorgt voor boten voor ultralichtgewicht die niet alleen ongelooflijk stijf zijn voor efficiënte voortstuwing, maar ook bestand zijn tegen het constante misbruik van navigeren door rotsachtige wateren zonder de structurele integriteit in gevaar te brengen.

Beschermende en structurele componenten

-

Voorbij de sportarena

De applicaties strekken zich veel verder dan de sport uit. In de ruimtevaartindustrie wordt het gebruikt voor secundaire structuren en kuipers die bestand zijn tegen puin van buitenlands objecten. In de autosector wordt het steeds meer gebruikt in chassiscomponenten en carrosseriepanelen om de veiligheid te verbeteren zonder gewicht toe te voegen. De duurzaamheid van het materiaal maakt het ideaal voor onderdelen die vaak worden blootgesteld aan barre omstandigheden.

-

De ultieme persoonlijke bescherming

Misschien is een van de meest boeiende voorbeelden van de waarde van deze stof in persoonlijke bescherming. Heel lang waren pure aramide stoffen de go-to voor kogelvrije vesten en steekbestendige panelen. Een belangrijke vooruitgang is echter de ontwikkeling van Aramid koolstofvezel doek voor body pantser . De toevoeging van koolstofvezel aan de aramidematrix kan het vermogen van het vest verbeteren om piercing tegen scherpe objecten te weerstaan, met behoud van de kernfunctie van het stoppen van projectielen. Deze blend biedt een uitgebreider beschermingsniveau en biedt een kritische veiligheidsverbetering voor wetshandhaving en militairen.

Fabricage en handling: werken met composieten van Aramid-koolstofarme

Essentiële technieken en overwegingen

Hoewel de prestaties van Aramid-koolstofstof uitzonderlijk zijn, vormt het wel enkele unieke uitdagingen in het productieproces. In tegenstelling tot pure koolstofvezel, kunnen de stoere aramide -draden moeilijk te snijden zijn. Standaard schaar of messen zullen snel saai zijn. In plaats daarvan zijn gespecialiseerde gereedschappen zoals diamant gecoate bladen of snelle roterende snijders vereist voor precieze sneden. Dit is een van de meer cruciale aspecten van Aramid koolstofvezelverwerkingstechnieken . Fabrikanten moeten worden uitgerust met de juiste tools om gerafelde randen en afval te voorkomen.

-

Uitdagingen en best practices

De verschillende eigenschappen van de twee vezels betekenen ook dat er tijdens het lamineren zorg moet worden besteed. De viscositeit en de uithardingstijd van de hars moeten zorgvuldig worden gecontroleerd om ervoor te zorgen dat deze zowel de stijve koolstofvezels als de iets meer absorberende aramide vezels uithaalt. Onjuiste laminering kan leiden tot leegte in het eindproduct, die de structurele integriteit van het materiaal in gevaar zouden brengen en het doel van het gebruik van een hybride stof in de eerste plaats zouden verslaan.

Het lamineer- en uithardingsproces

-

Hars selectie en toepassing

Het kiezen van de rechterhars is van het grootste belang. Epoxyharsen zijn een populaire keuze vanwege hun sterke hechting en goede mechanische eigenschappen. De applicatiemethode-of het nu door de hand lay-up, vacuümzaging of harsinfusie-zal afhangen van de complexiteit van het onderdeel en de gewenste afwerking. Vacuümzaging heeft vaak de voorkeur omdat het zorgt voor zelfs druk en overtollige hars verwijdert, wat resulteert in een lichter en sterker eindproduct. Het juiste uithardingsschema, inclusief temperatuur en tijd, is ook van cruciaal belang voor het bereiken van het volledige krachtpotentieel van de composiet.

Een geïnformeerde beslissing nemen: is het de optimale keuze?

De voor- en nadelen wegen

Uiteindelijk is de vraag of aramid-koolstof-koolstofgemengde stof de beste keuze is voor een product met dubbele behoeften aan sterkte en impactweerstand, hangt af van de specifieke toepassing. De professionals zijn significant: ongeëvenaarde combinatie van stijfheid, sterkte en duurzaamheid; superieure weerstand tegen impact en breuk; en een lichtgewicht profiel. Er zijn echter nadelen om te overwegen, waaronder hogere materiële kosten en meer veeleisende fabricageprocessen. Voor toepassingen waarbij falen geen optie is en prestaties van het grootste belang zijn, is de investering bijna altijd gerechtvaardigd. Het vertegenwoordigt een belangrijke upgrade ten opzichte van conventionele materialen en biedt een niveau van betrouwbaarheid dat pure koolstofvezel niet kan evenaren in dynamische omgevingen.

De kosten versus prestatievergelijking

De prijs van aramid-koolstofstof kan meerdere keren zijn van glasvezel of zelfs pure koolstofvezel op basis van het vierkante meter. Voor sommige projecten kunnen deze kosten onbetaalbaar zijn. Voor een high-end fietsframe, een raceboot of een beschermende component waar het menselijk leven of kritische functionaliteit op het spel staat, maken de superieure prestaties en duurzaamheid het op de lange termijn de meest kosteneffectieve keuze. Door de levensduur van het product te verlengen en catastrofale storing te voorkomen, betaalt de initiële investering in dit geavanceerde materiaal zich vele malen voor.

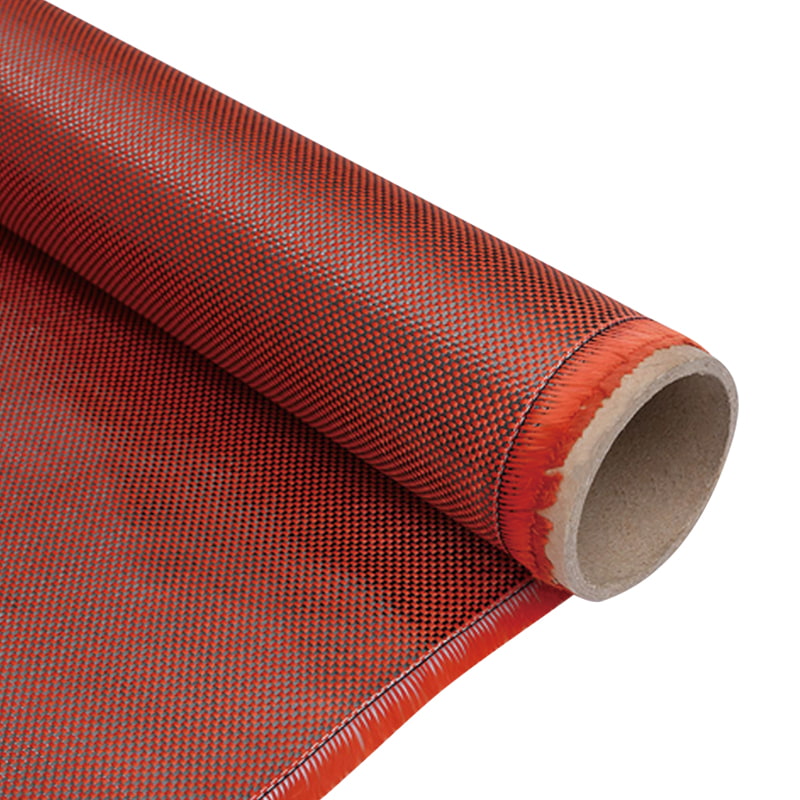

Rood/zwarte aramide koolstof gemengde koolstofvezel geweven stof

Nederlands

Nederlands